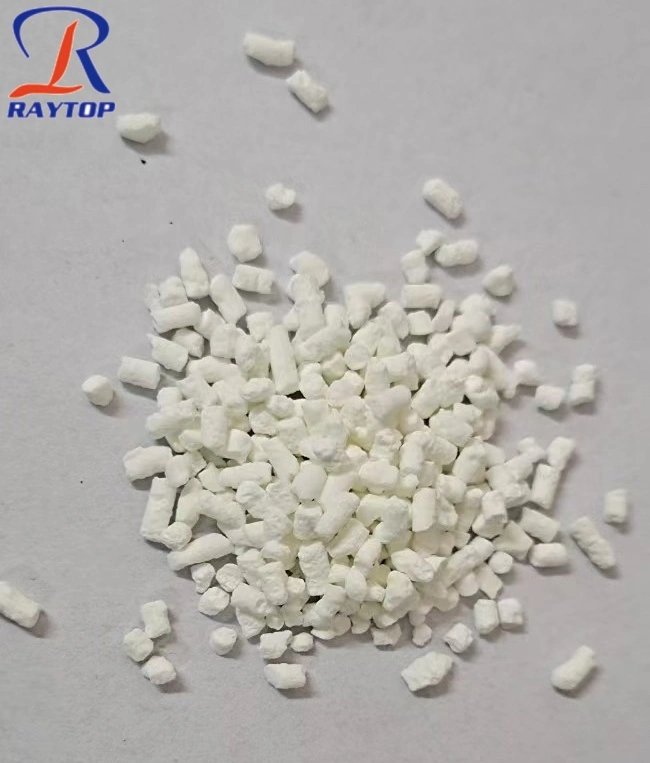

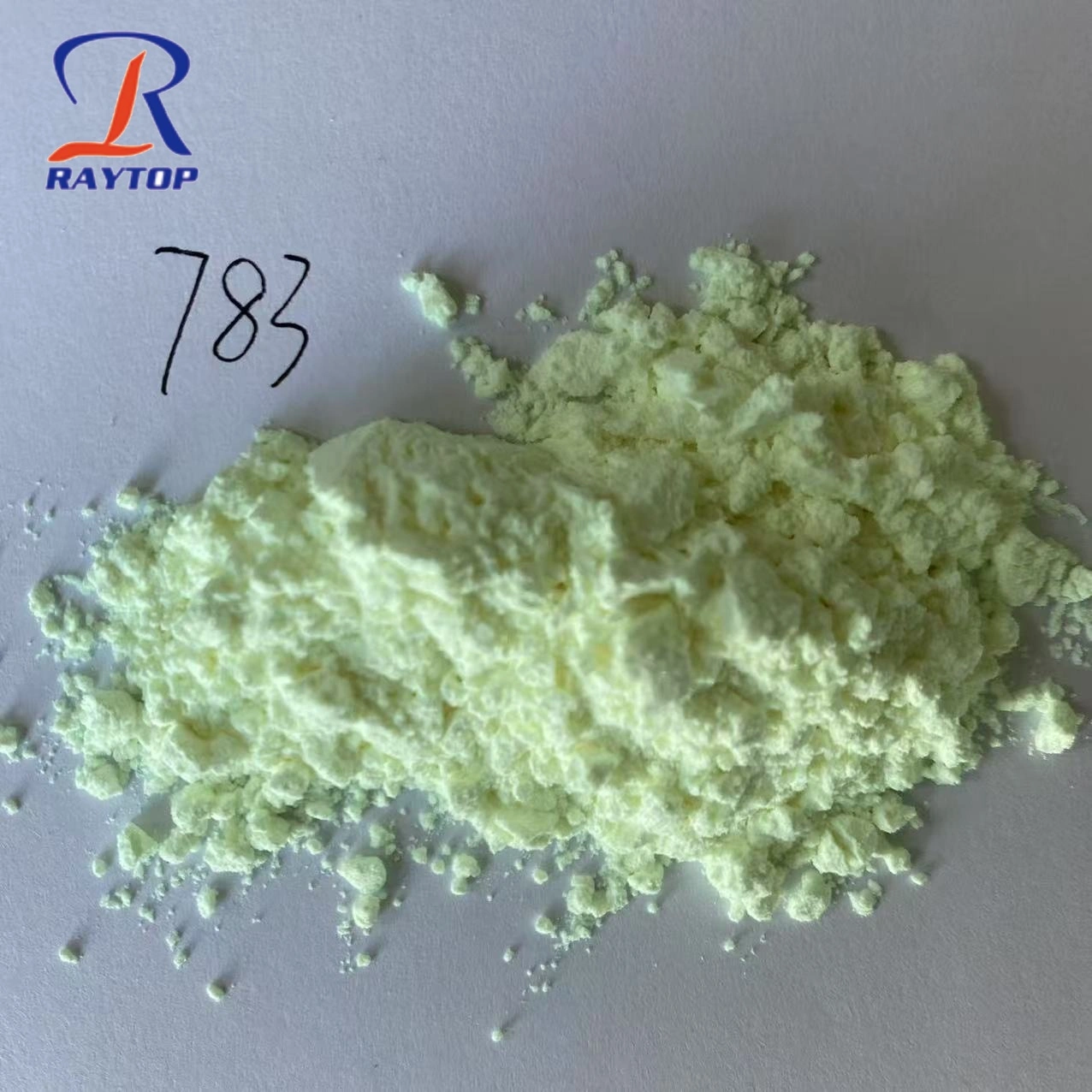

Под наполнением masterbatch подразумевается смешивание и вытеснение различных добавок, наполнителей и небольшого

количества носителя смолы в процессе пластиковой обработки и формования, а полученные гранулы и порошки называются

masterbatch.

Мастер-партия состоит из несущей смолы, наполнителя и различных добавок. Предельное количество добавок или содержание

наполнителей в составе masterbatch в несколько-десять раз превышает фактическое количество, требуемое в пластмассовых

изделиях. В процессе формования соотношение между masterbatch и матричной смолой должно корректироваться в

зависимости от содержания соответствующих компонентов в masterbatch и количества, которое необходимо добавить в

фактический продукт. Masterbatch обычно подразделяется на обычный Masterbatch наполнителя (именуемый Masterbatch

наполнителя) и функциональный Masterbatch, например, color Masterbatch, anti-fogging Masterbatch и т.д. Основным компонентом

наполнителя masterbatch является наполнитель, который в основном используется для обработки и формования полиолефина

(полиэтилена и полипропилена), также известного как полиолефиновый наполнитель masterbatch.

Заполнение поля приложения masterbatch

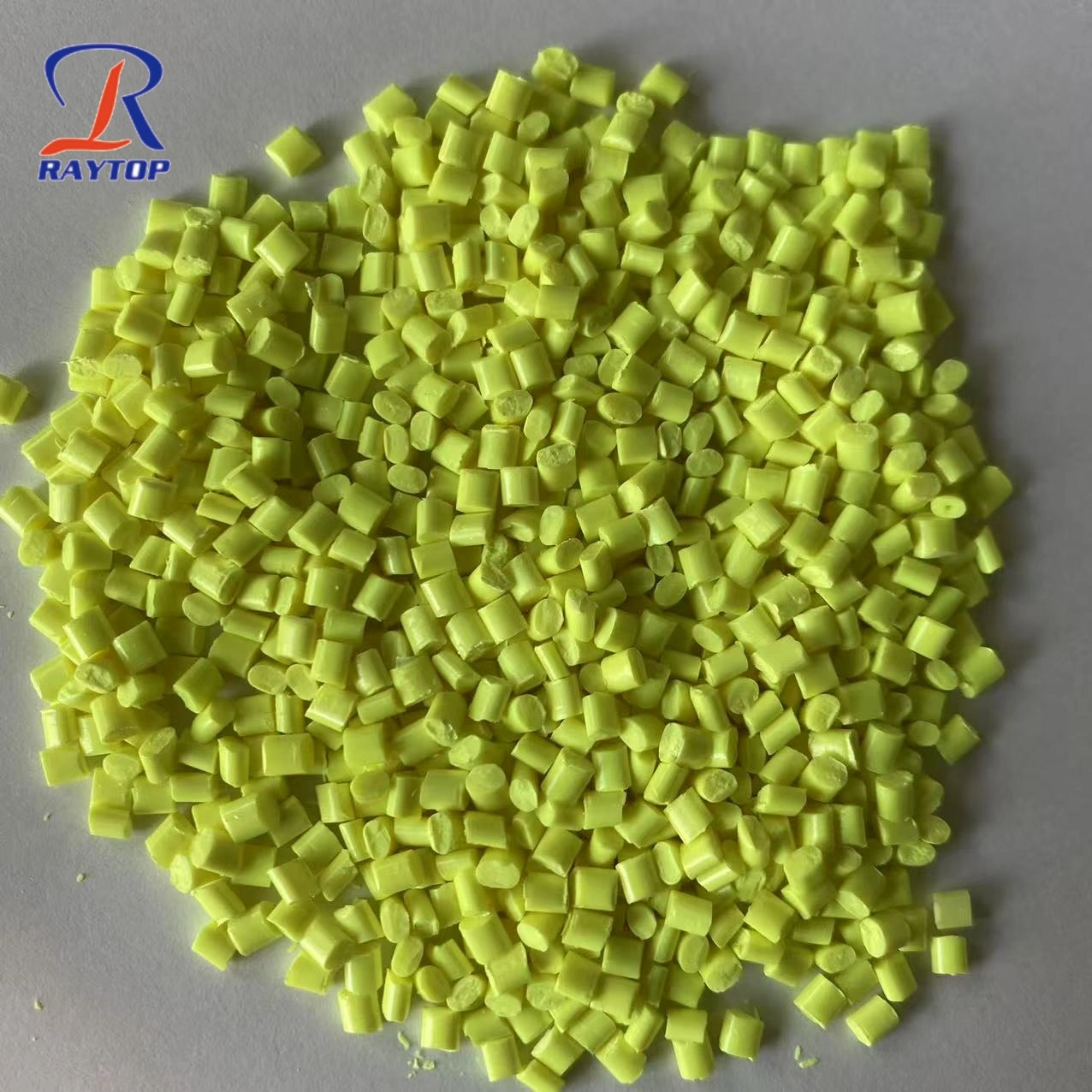

Наполнитель masterbatch может быть использован для обработки пластиковой пленки, мешков для мусора, мешков для

шоппинга, мешков для жилетов, упаковочных мешков и т.д. Он имеет хорошую дисперсию, нет белых и черных пятен на выдутой

пленке, высокая точность, и гарантирует блеск и выносливость продукта. Он в основном подходит для наполнения и

модификации тканых мешков, упаковочных ремней, полых продуктов, труб, листов, литьевых продуктов и пластиковых коробок

быстрого питания, которые могут улучшить производительность пластиковых продуктов и снизить себестоимость продукции.

Инструкции по использованию masterbatch:

Непосредственно перемешать наполнитель masterbatch и сырого пластикового сырья равномерно, а затем продукт может быть

переработан и изготовлен.

Используется при производстве формовки и проволоки, коэффициент сложения составляет 1,0 ~ 3,0%

При производстве листового и литьевого литья коэффициент сложения составляет 2.~5%

Удельный коэффициент сложения может быть определен пользователем в зависимости от влажности пластика.